English

English 简体中文

简体中文  Español

Español  Português

Português  русский

русский  Français

Français  日本語

日本語  Deutsch

Deutsch  tiếng Việt

tiếng Việt  Italiano

Italiano  Nederlands

Nederlands  ภาษาไทย

ภาษาไทย  Polski

Polski  한국어

한국어  Svenska

Svenska  magyar

magyar  Malay

Malay  বাংলা ভাষার

বাংলা ভাষার  Dansk

Dansk  Suomi

Suomi  हिन्दी

हिन्दी  Pilipino

Pilipino  Türkçe

Türkçe  Gaeilge

Gaeilge  العربية

العربية  Indonesia

Indonesia  Norsk

Norsk  تمل

تمل  český

český  ελληνικά

ελληνικά  український

український  Javanese

Javanese  فارسی

فارسی  தமிழ்

தமிழ்  తెలుగు

తెలుగు  नेपाली

नेपाली  Burmese

Burmese  български

български  ລາວ

ລາວ  Latine

Latine  Қазақша

Қазақша  Euskal

Euskal  Azərbaycan

Azərbaycan  Slovenský jazyk

Slovenský jazyk  Македонски

Македонски  Lietuvos

Lietuvos  Eesti Keel

Eesti Keel  Română

Română  Slovenski

Slovenski  मराठी

मराठी

ประเด็นสำคัญสำหรับอุปกรณ์สตาร์ทอัพและเทคโนโลยีการผลิตท่อ PE ที่มีเส้นผ่านศูนย์กลางขนาดใหญ่กว่า 2,000 มม

2025-11-11

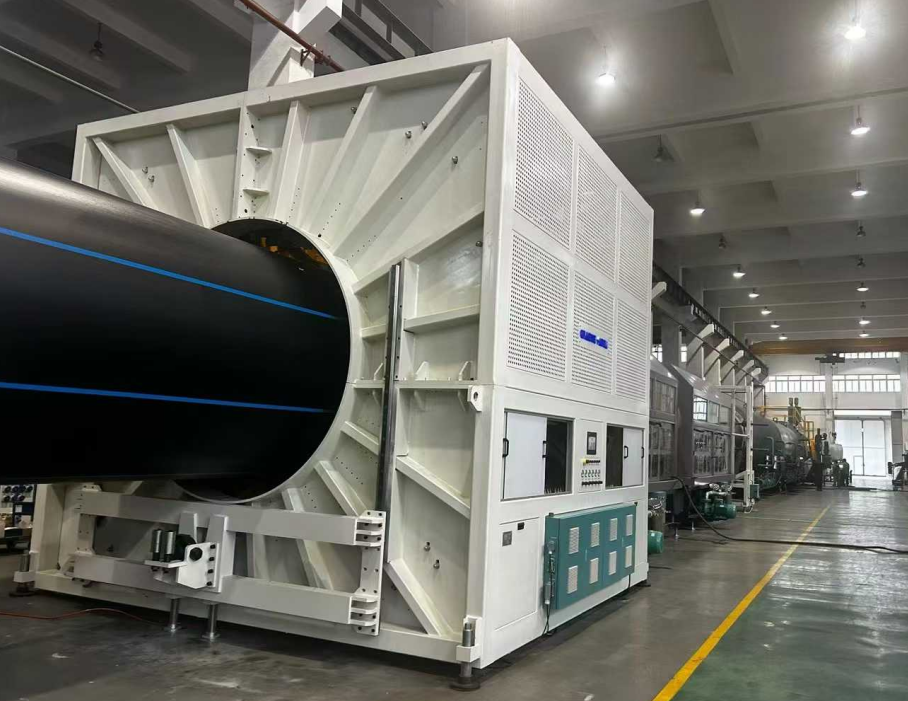

Ningbo Fangli เทคโนโลยี บจก.คือผู้ผลิตอุปกรณ์เครื่องจักรกลด้วยประสบการณ์เกือบ 30 ปีของอุปกรณ์การอัดรีดท่อพลาสติกการคุ้มครองสิ่งแวดล้อมใหม่และอุปกรณ์วัสดุใหม่ นับตั้งแต่ก่อตั้ง Fangli ได้รับการพัฒนาตามความต้องการของผู้ใช้ เราได้พัฒนาการวิจัยและพัฒนาที่เป็นอิสระเกี่ยวกับเทคโนโลยีหลักและการย่อยและการดูดซึมของเทคโนโลยีขั้นสูงและวิธีการอื่นๆ ด้วยการปรับปรุงอย่างต่อเนื่องสายการอัดรีดท่อพีวีซี, สายการอัดรีดท่อ PP-R, สายการอัดรีดท่อจ่ายน้ำ PE / ท่อแก๊สซึ่งได้รับการแนะนำจากกระทรวงการก่อสร้างของจีนให้ทดแทนสินค้านำเข้า เราได้รับชื่อ "แบรนด์ชั้นนำในจังหวัดเจ้อเจียง"

การขยายตัวของเมืองที่เพิ่มขึ้นและผลกระทบที่เพิ่มขึ้นจากการเปลี่ยนแปลงสภาพภูมิอากาศส่งผลให้การจัดหาน้ำจืดและการบำบัดน้ำเสียมีความสำคัญมากขึ้น คาดว่าความต้องการนี้จะยังคงมีอยู่และทวีความรุนแรงมากขึ้น ในช่วงหลายปีที่ผ่านมา ประสิทธิภาพของท่อพลาสติกในการจัดการน้ำได้รับการปรับปรุงผ่านการเพิ่มประสิทธิภาพของวัสดุ ความก้าวหน้าในเทคโนโลยีอุปกรณ์ และวิธีการผลิต เนื่องจากความต้องการปริมาณการลำเลียงน้ำจำนวนมาก ความต้องการสำหรับเส้นผ่านศูนย์กลางท่อที่ใหญ่ขึ้นจึงเพิ่มขึ้นอย่างต่อเนื่อง

ท่อ PE มีการใช้งานที่ประสบความสำเร็จมากมายและมีกรณีส่งเสริมในด้านต่างๆ เช่น การประปาและการระบายน้ำ ก๊าซ การเกษตร และพลังงานนิวเคลียร์ โดยเฉพาะอย่างยิ่งในช่วงไม่กี่ปีที่ผ่านมา มีการพัฒนาใหม่ๆ มากมายในด้านท่อ PE ผนังหนาที่มีเส้นผ่านศูนย์กลางขนาดใหญ่โดยเฉพาะสำหรับการใช้งานพลังงานนิวเคลียร์ โดยวางตำแหน่งอุตสาหกรรมในระดับแนวหน้า

ความท้าทายในการผลิตท่อที่มีเส้นผ่านศูนย์กลางขนาดใหญ่ควรได้รับการแก้ไขอย่างไร เทคโนโลยีอุปกรณ์และผังกระบวนการที่เกี่ยวข้องในการผลิตท่อที่มีเส้นผ่านศูนย์กลางขนาดใหญ่มีอะไรบ้าง แนวโน้มการออกแบบในอนาคตและความท้าทายสำหรับท่อที่มีเส้นผ่านศูนย์กลางขนาดใหญ่มีอะไรบ้าง วันนี้เราขอแนะนำ "ประเด็นสำคัญสำหรับอุปกรณ์สตาร์ทอัพและเทคโนโลยีการผลิตท่อ PE ที่มีเส้นผ่านศูนย์กลาง 2 เมตรขึ้นไป"

I. การกำหนดค่าอุปกรณ์และการดีบัก

1. เครื่องอัดรีดการเลือกและพารามิเตอร์

1.1. ใช้แรงบิดสูงเครื่องอัดรีดแบบสกรูเดี่ยวด้วยอัตราส่วนความยาวต่อเส้นผ่านศูนย์กลาง ≥ 40:1 และเส้นผ่านศูนย์กลางของสกรู 120 มม. เพื่อให้มั่นใจว่ามีการหลอมพลาสติกที่สม่ำเสมอและมีประสิทธิภาพสูง ควรได้ผลผลิตสูงในขณะที่รับประกันการขึ้นรูปวัสดุที่สม่ำเสมอและการอัดขึ้นรูปที่หลอมละลายที่อุณหภูมิต่ำ

1.2. กำหนดค่าระบบควบคุม PLC จากแบรนด์ต่างประเทศ โดยต้องมีความแม่นยำในการควบคุมอุณหภูมิภายใน ±0.5°C เพื่อหลีกเลี่ยงการเปลี่ยนแปลงความหนาของผนังท่อที่เกิดจากความผันผวนของอุณหภูมิหลอมละลาย

2. ระบบแม่พิมพ์และสอบเทียบ

2.1. แม่พิมพ์ต้องใช้โครงสร้างเกลียว (เหล็กโลหะผสมหลอม + ชุบโครเมี่ยม) โดยมีระบบทำความร้อนไฟฟ้าแบบแบ่งโซนในแกนเพื่อการปรับอุณหภูมิที่แม่นยำ แม่พิมพ์ที่มีโครงสร้างเกลียวยาวปริมาณมากมาพร้อมกับช่องการไหลของเกลียวและโครงสร้างระบายความร้อนด้วยอากาศ/น้ำมันเพื่อรักษาอุณหภูมิหลอมเหลวให้คงที่ยิ่งขึ้น

2.2. ระยะห่างระหว่างปลอกสอบเทียบและควรปรับหัวดายให้สั้น (โดยทั่วไปคือ ≤ 5 ซม.) และแรงดันน้ำในถังสอบเทียบสุญญากาศจะต้องมีความสมดุลเพื่อลดการกระเพื่อมหรือร่องบนพื้นผิวท่อ

2.3. ควรกำหนดค่าตัวทำความเย็น/ตัวแลกเปลี่ยนหลอมเหลวระหว่างเครื่องอัดรีดและแม่พิมพ์ซึ่งสามารถลดอุณหภูมิหลอมละลายได้อย่างมาก เอาชนะการหย่อนคล้อยของวัสดุ HDPE และรับประกันความหนาของผนังท่อที่สม่ำเสมอ

ครั้งที่สอง การเตรียมตัวก่อนสตาร์ทอัพ

1. การปรับสภาพวัตถุดิบ

ใช้เรซินโพลีเอทิลีนความหนาแน่นสูง (HDPE) โดยเฉพาะ PE100 หรือเกรดสูงกว่า เมื่อผสมมาสเตอร์แบทช์ ให้ทำให้แห้งโดยมีความชื้น ≤ 0.01% เพื่อป้องกันไม่ให้ฟองละลายหรือการย่อยสลาย

2. การอุ่นอุปกรณ์และการดีบักอุปกรณ์

2.1. การทำความร้อนหัวดายควรดำเนินการเป็นระยะ: สำหรับการสตาร์ทครั้งแรก ให้อุ่นก่อน 5-6 ชั่วโมง (ที่ 220°C) เมื่อเปลี่ยนแม่พิมพ์ ให้อุ่นเครื่องเป็นเวลา 4-5 ชั่วโมงเพื่อให้แน่ใจว่าแม่พิมพ์ได้รับความร้อนสม่ำเสมอ

2.2. หลังจากติดตั้งปลอกน้ำสอบเทียบให้ใช้ฟีลเลอร์เกจเพื่อปรับระดับและช่องว่าง (ข้อผิดพลาด ≤ 0.2 มม.) เพื่อหลีกเลี่ยงความเยื้องศูนย์ของท่อหรือความหนาของผนังไม่เท่ากัน

ที่สาม การควบคุมพารามิเตอร์กระบวนการ

1. อุณหภูมิและความดัน

1.1. ตั้งค่าโซนอุณหภูมิของเครื่องอัดรีดตามดัชนีการไหลหลอมของวัตถุดิบ: โซน 1: 160-170°C, โซน 2: 180-190°C, โซนหัวดาย: 200-210°C ความดันหลอมเหลวควรมีความเสถียรระหว่าง 15-25 MPa

1.2. อุณหภูมิแกนกลางในแม่พิมพ์สูงเกินไป (> 220°C) จะทำให้ผนังด้านในหยาบ จำเป็นต้องมีการควบคุมที่แม่นยำผ่านระบบหมุนเวียนน้ำมันถ่ายเทความร้อน

2. การทำความเย็นและลากออก

2.1. ควบคุมอุณหภูมิของน้ำในถังสอบเทียบสุญญากาศระหว่าง 10-20°C ใช้การระบายความร้อนแบบทีละขั้นตอนในถังทำความเย็นแบบสเปรย์ (อุณหภูมิที่แตกต่างกัน ≤ 10°C) เพื่อป้องกันการแตกร้าวจากความเครียดที่เกิดจากการทำความเย็นอย่างกะทันหัน

2.2. ซิงโครไนซ์โสดหรือความเร็วด้วยความเร็วการอัดขึ้นรูป (ข้อผิดพลาด ≤ 0.5%) แรงฉุดของการลากตัวหนอนควรอยู่ที่ ≥ 5 ตันเพื่อให้แน่ใจว่าท่อยืดสม่ำเสมอ

IV. การควบคุมคุณภาพและการแก้ไขปัญหา

1. การจัดการกับข้อบกพร่องของพื้นผิว

1.1. พื้นผิวหยาบ: ตรวจสอบช่องน้ำอุดตันหรือแรงดันน้ำไม่สม่ำเสมอในแขนสอบเทียบ- ทำความสะอาดหัวฉีดและปรับอัตราการไหลเพื่อให้เกิดความสมดุล

1.2. ร่อง/ระลอกคลื่น: ทำความสะอาดสิ่งสกปรกจากขอบแม่พิมพ์ ปรับแรงดันลบในถังสอบเทียบสุญญากาศ (-0.05 ~ -0.08 MPa) เปลี่ยนชุดหน้าจอหากจำเป็น

2. รับประกันความแม่นยำของมิติ

วัดเส้นผ่านศูนย์กลางภายนอกของท่อ (ความคลาดเคลื่อน ±0.5%) และความหนาของผนัง (ความคลาดเคลื่อน ±5%) ทุกๆ 30 นาที หากค่าเกินมาตรฐาน ให้ปรับช่องว่างแม่พิมพ์หรือลากออกความเร็ว.

3. วิธีแก้ปัญหาความหนาไม่สม่ำเสมอ ความหย่อนคล้อย และรูปไข่

3.1. ปัญหาความหนาไม่สม่ำเสมอ

3.1.1 การสอบเทียบและการปรับแม่พิมพ์

A. ในระหว่างการติดตั้งแม่พิมพ์ ต้องแน่ใจว่ามีจุดศูนย์กลางระหว่างขอบแม่พิมพ์และแมนเดรลอย่างเคร่งครัด ขันโบลต์ให้แน่นทีละขั้นตอนตามเข็มนาฬิกา จากนั้นคลายออกหนึ่งรอบเพื่อหลีกเลี่ยงการเยื้องศูนย์ที่เกิดจากความเค้นเฉพาะที่

B. ปรับสลักเกลียวปรับความหนาของผนังรอบๆ ขอบแม่พิมพ์ หลังจากการปรับแต่ละครั้ง ให้ทำเครื่องหมายทิศทางบนพื้นผิวด้านนอกของท่อด้วยปากกาน้ำมันเพื่อระบุพื้นที่เบี่ยงเบนอย่างรวดเร็ว

C. ทำความสะอาดคราบวัสดุที่ถูกเผาอย่างสม่ำเสมอภายในพื้นที่ 0.5-1 ซม. ภายในขอบแม่พิมพ์ เพื่อป้องกันไม่ให้สิ่งสกปรกรบกวนการไหลของของเหลว

3.1.2 การเพิ่มประสิทธิภาพพารามิเตอร์กระบวนการ

ก. ควบคุมเครื่องอัดรีดความดันหลอมเหลวระหว่าง 15-25 MPa ซิงโครไนซ์โสดหรือความเร็วด้วยอัตราการอัดขึ้นรูป (ข้อผิดพลาด ≤ 0.5%) เพื่อหลีกเลี่ยงความผันผวนเป็นระยะซึ่งทำให้เกิดการเปลี่ยนแปลงความหนาของผนัง

ข. ปรับระยะห่างระหว่างแขนสอบเทียบและปากตายถึง ≤ 5 ซม. ปรับสมดุลมุมหัวฉีดและแรงดันน้ำที่ระบายออกในถังทำความเย็นแบบสเปรย์เพื่อให้แน่ใจว่าการระบายความร้อนสม่ำเสมอ

3.1.3 การตรวจจับและแก้ไขแบบเรียลไทม์

A. ตัดตัวอย่างก่อนถังน้ำหล่อเย็น ใช้วิธีการตรวจจับแบบหลายจุด (เช่น วิธี 8 จุด) กับเครื่องเจาะรู และใช้เวอร์เนียคาลิเปอร์เพื่อช่วยในการปรับช่องว่างแม่พิมพ์

B. รวมเกจเส้นผ่านศูนย์กลางด้วยเลเซอร์สำหรับการตรวจสอบเส้นผ่านศูนย์กลางภายนอกแบบเรียลไทม์ โดยเชื่อมโยงกับระบบป้อนกลับอัตโนมัติเพื่อแก้ไขความเร็วในการลากออกหรือการเปิดช่องว่างแม่พิมพ์

3.2. ปัญหาความหย่อนคล้อย (Melt Sag)

3.2.1 การควบคุมอุณหภูมิและความเย็น

A. ลดอุณหภูมิหลอมเหลว (ต่ำกว่ากระบวนการทั่วไป 10-15°C) ใช้ระบบหมุนเวียนน้ำมันถ่ายเทความร้อนเพื่อรักษาอุณหภูมิแกนแม่พิมพ์ให้คงที่ที่ ≤ 220°C

B. ดำเนินการควบคุมความแตกต่างของอุณหภูมิในถังพ่นความเย็นแบบเป็นขั้นตอน (≤ 10°C) เพิ่มแรงดันลบในถังสอบเทียบสุญญากาศเป็น -0.05 ~ -0.08 MPa เพื่อเร่งการแข็งตัวของของเหลว

3.2.2 การปรับปรุงอุปกรณ์และกระบวนการ

A. ใช้ดายตัวจ่ายแบบเกลียวเพื่อเพิ่มประสิทธิภาพการออกแบบช่องทางการไหล เพิ่มประสิทธิภาพการรองรับการหลอมเหลว และหลีกเลี่ยงการพังทลายในพื้นที่

ข. ปรับแขนสอบเทียบแรงดันน้ำออก (ข้อผิดพลาด ≤ 5%) ลดโสดหรือความเร็วต่ำกว่า 50% ของค่าพิกัดเพื่อยืดเวลาการทำความเย็น

3.3. ปัญหาเรื่องไข่

3.3.1 การชดเชยแรงโน้มถ่วงและการเพิ่มประสิทธิภาพการสอบเทียบ

A. ติดตั้งลูกกลิ้งแก้ไขแบบหลายจุด (หนึ่งชุดทุกๆ 2 เมตร) ใช้แรงดันไฮดรอลิกเพื่อปรับแรงดันลูกกลิ้งและปรับสมดุลแรงบนท่อ

ข. ปรับแขนสอบเทียบแรงดันน้ำออก (ข้อผิดพลาด ≤ 5%) ประสานกับการดูดที่สม่ำเสมอจากถังสอบเทียบสุญญากาศเพื่อให้แน่ใจว่ามีความกลม

3.3.2 การปรับพารามิเตอร์กระบวนการ

A. ใช้การให้ความร้อนแบบโซนบนแมนเดรล (ข้อผิดพลาด ±2°C) เพื่อป้องกันการหดตัวของโลหะหลอมที่ไม่สม่ำเสมอซึ่งทำให้เกิดรูปไข่

B. ตรวจสอบและทำความสะอาดสิ่งสกปรกจากแขนสอบเทียบแผ่นรองรับหรือวงแหวนปิดผนึกเพื่อหลีกเลี่ยงความต้านทานที่ไม่สม่ำเสมอทำให้เกิดการเสียรูป

หากท่านต้องการข้อมูลเพิ่มเติมNingbo Fangli เทคโนโลยี บจก.ยินดีต้อนรับคุณที่จะติดต่อเพื่อสอบถามรายละเอียด เราจะให้คำแนะนำทางเทคนิคอย่างมืออาชีพหรือคำแนะนำในการจัดซื้ออุปกรณ์